전극 공정 중 코팅까지 한 뒤 후속 공정

코팅과 건조를 마친 전극은 이후 롤프레싱, 슬리팅과 노칭, 진공 건조 공정을 거친다. 이를 전극 제조의 후속 공정이라고도 부른다. 후속 공정까지 마친 뒤에야 전극 제조가 완료되고, 그 이후 배터리로 조립되고, 활성화되며, 이후 모듈 내지 팩으로 만들어진다.

3. 롤 프레싱 (Roll Pressing)

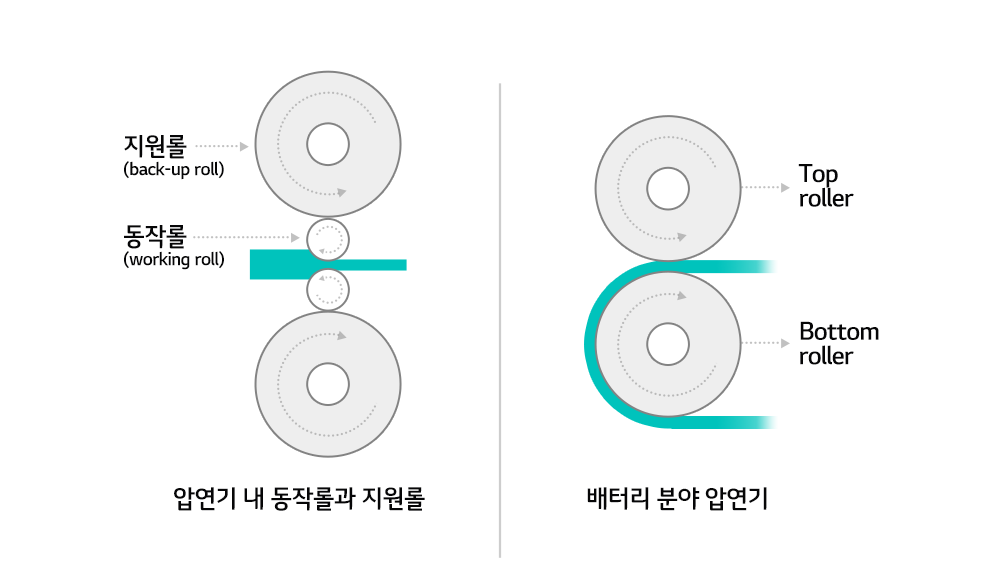

롤 프레싱(roll pressing)은 압연이라고도 불리는데, 2개의 롤 사이로 전극을 넣어 압력을 가해 두께를 줄이고 결착력을 증대시키는 과정이다. 이때, 금속박 압연 등과는 달리, 전극 압연은 길이는 변하지 않고 두께만 줄어든다. 이 과정을 통해 전극 표면은 편평하고, 두께는 얇아진다.

압연기는 보통 동작롤 (working roll)과 지원롤(back-up roll), 2 종류의 롤로 구성된다. 2개의 동작롤 사이로 전극을 넣어 직접적으로 압력을 가하고, 지원롤이 동작롤의 반대방향으로 돌아가며 압력을 더해준다. 배터리 분야에서는 주로 상/하 지름이 같은 한쌍의 동작롤을 사용해서 압연한다.

압연 공정의 목적은 크게 3가지가 있다. 1) 전극과 금속박의 결착력 증대, 2) 전극의 두께 줄이기, 3) 전극의 조직화를 통한 전기화학적 성능 향상

1. 결착력 증대: 코팅되어 있는 상태에서 압력을 가해서 전극과 금속박이 더 잘 붙어있게 한다. 전극의 사이클이 반복되며, 전극이 금속박에서 탈리 되는 경우가 있기 때문에 결착력을 증대시키는 과정이 중요하다.

2. 전극의 두께 줄이기: 배터리의 에너지 밀도 향상을 위해서 부피를 줄여야 하는데, 이 전극의 두께를 얇게 만드는 것이 요구된다.

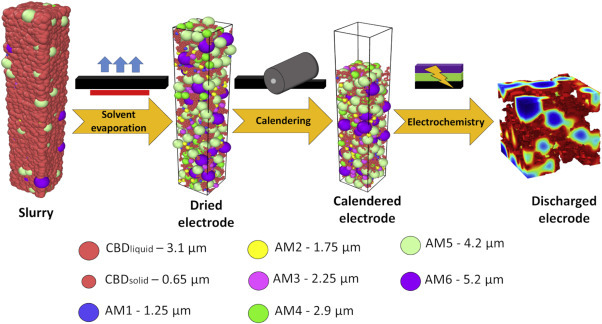

3. 전극의 조직화를 통한 전기화학적 성능 향상: 전극의 조직화 (texturing)란 전극의 미세 구조를 정렬하거나 특정한 방향성을 갖도록 만드는 것이다. 압연을 통해서 결정립 (grain)이 특정 방향으로 정렬되고, 전극의 공극률 (porosity)이 감소한다. 그래서 일반적으로, 전자의 이동 경로가 많아지고, 전극 밀도가 증도가 증가하며, 도전재와 활물질 간의 접촉 역시 향상된다. 그래서 전기 전도성이 향상돼, 출력을 향상할 수 있다.

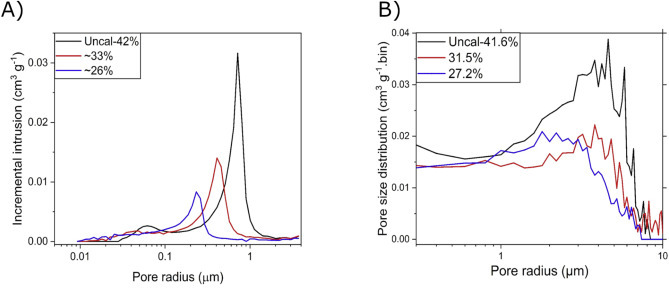

캘린더링 (압연) 전의 공극률이 42%에서 압연 후 공극률이 33%, 26%로 낮아지면서 공극의 지름이 작아진다.

하지만 과도한 압연은 1) 전극 변형으로 인한 공정 내 불량 발생, 2) 다결정 구조 활물질의 균열, 3) 공극률 감소로 인한 이온 이동 방해, 4) 젖음성 (wettability) 감소

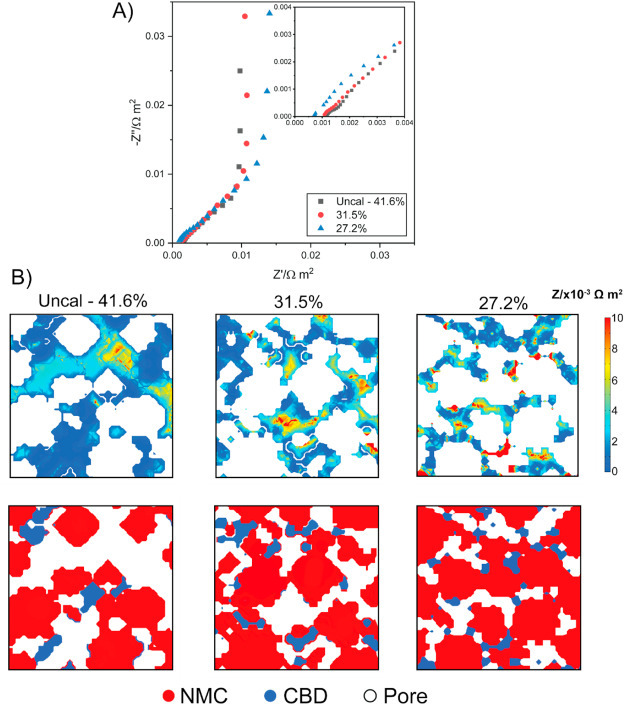

압연으로 인해 공극률이 낮아지면 전자 이동 경로가 늘어나서 전기 전도성은 증가하지만 동시에 굴곡률 (tortuosity)이 증가하고, 이온 확산 저항이 증가해 이온 전달을 방해한다. 아래 그림에서 알 수 있듯이, 공극률이 27.2%까지 감소했을 때, 공극 (pore)가 많이 감소 했고, 저항이 높은 부분 (붉은 부분)이 증가했음을 볼 수 있다.

굴곡률 증가와 공극 지름 감소는, 전해액이 침투할 수 있는 부분이 줄어듦을 의미하기도 한다. 이로 인해 젖음성이 감소해, 성능이 저하될 수 있다.

또한, 압력이 과도하면 전극이 주름지거나, 말리거나, 구부러지거나 등의 변형과 두께가 불균일해지거나, 재료의 균열이 일어나기도 한다.

이처럼, 적당한 압연은 전극 품질을 향상, 전기 전도성, 결착력, 에너지 밀도 향상을 위해 꼭 필요하지만, 과도한 압연은 이온 전도성 저하, 전극 손상 등의 문제를 일으키기 때문에 압력 최적화가 중요하다.

합제 밀도

합제는 활물질, 도전재, 바인더의 혼합물을 이르는 말이다. 이 합제의 부피당 무게를 합제 밀도라고 부르며, [g/cc]로 나타낸다. 합제밀도는 전극의 밀도를 결정 짓는 요소로, 설정된 합제 밀도에 따라 극판의 두께가 결정된다.

[합제 밀도 (g/cc)] = [극판 L/L (mg/cm^2)] / [극판 두께 (㎛) - 기재 두께 (㎛)] * 10

4. 슬리팅 (Slitting)

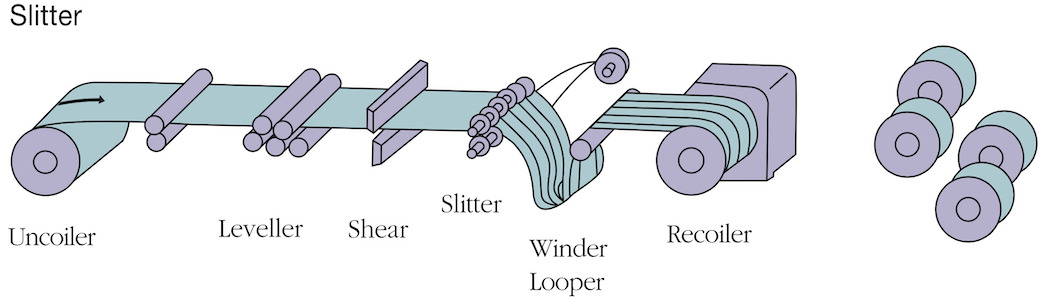

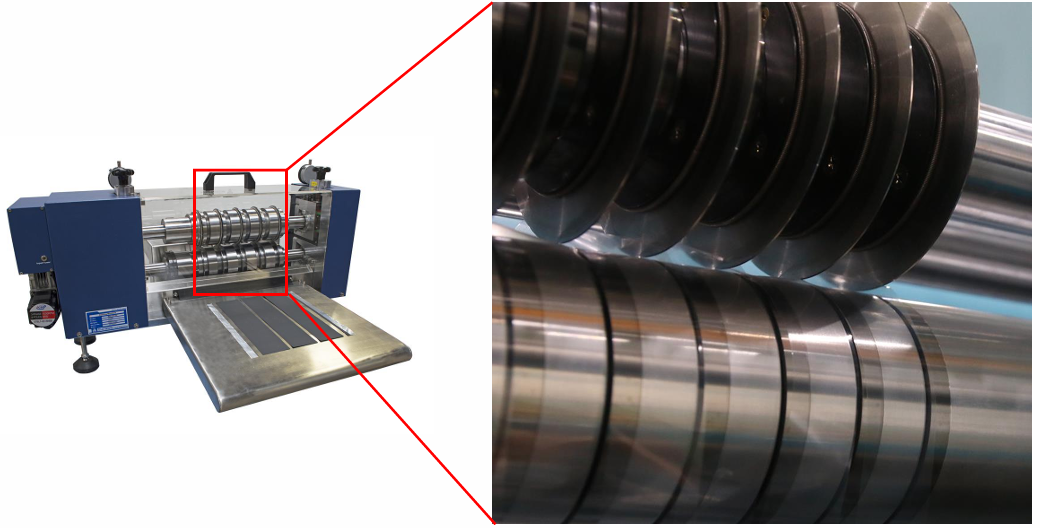

롤프레싱까지 마친 전극은 긴 금속박에 합제가 붙어있는 상태이다. 이제 긴 전극을 생산할 전지 규격에 알맞은 크기로 재단하는 과정이 필요하다. 이 과정을 슬리팅이라고 부른다.

슬리팅(Slitting) 이란 설계된 전지 규격에 맞춰 전극 폭을 자르는 공정으로, *코팅 패턴에 따라 슬리터로 자른다.

전극을 풀면서 슬리터의 회전하는 날로 전극을 자른 후, 다시 릴 형태로 감아서 기존 전극보다 폭이 작아진 여러개의 릴을 점보롤이라고 부른다. 다만 이는 권취 (와인딩)이 필요하지 않을 경우 점보롤을 생성하지 않는다.

이때 고속에서도 진동 없이, 안정적 슬리팅을 하기 위한 제어 기술 요구된다.

특히 커팅시 발생하는 burr (날카롭게 커팅된 부분 - 나중에 젤리롤로 만들고 할때, 전극 손상, 심하면 분리막 찢어서 쇼트 발생 가능) 검출을 위한 vision &고속 label system (불량 표시) 등으로 슬리팅 품질의 관리가 필요하다.

5. 진공 건조

슬리팅이 끝난 전극은 조립 전에 진공 건조를 통해 혼입된 수분을 제거한다. 보통 12시간 이상을 건조해서 수분 함량을 양극은 320 ppm, 음극은 200 ppm 이하로 낮춘다.

건조까지 모두 마치면 전지의 4대 공정 중 첫번째, 전극 공정이 모두 끝난다. 이후에는 조립 공정을 통해 양극판, 음극판과 분리막을 합친다. 그 후, 활성화 공정을 통해 전해액을 주입하고 배터리를 활성화 시키고, 마지막 팩 공정을 통해 배터리 팩으로 완성된다.

'2차 전지' 카테고리의 다른 글

| 전극 공정 ③ - 코팅 (0) | 2024.11.03 |

|---|---|

| 전극 공정 ② - 믹싱 ② (0) | 2024.10.06 |

| 전극 공정 ① - 믹싱 ① (0) | 2024.09.29 |

| 전해질 ② (0) | 2024.09.13 |

| 전해질 ① (0) | 2024.09.11 |